前言

臥螺沉降

離心機(jī)作為一種高效的固液分離設(shè)備被廣泛地應(yīng)用于石油、建筑、化工等行業(yè),利用固液兩相的密度差及離心作用力來(lái)實(shí)現(xiàn)固體與液體的分離。在離心脫水過(guò)程中,臥螺

離心機(jī)的結(jié)構(gòu)參數(shù)、操作參數(shù)以及物料性質(zhì)都會(huì)對(duì)脫水效果造成影響

[1-3]。由于離心分離過(guò)程的復(fù)雜性、懸浮液特性的易變性、特別是固相顆粒的形狀和粒徑分布的多態(tài)性,給理論和試驗(yàn)研究造成了極大的困難

[4]。對(duì)于物料性質(zhì)來(lái)說(shuō),污泥的調(diào)質(zhì)將會(huì)對(duì)后續(xù)的脫水工藝

與設(shè)備產(chǎn)生較大影響,是污泥濃縮和脫水重要的前處理過(guò)程,其方法主要包括化學(xué)法、加熱法、淘洗法、冷凍法和加骨粒法等,新型調(diào)質(zhì)技術(shù)主要有超聲、微波、熱水解、磁場(chǎng)、電滲透、生物絮凝等

[5-7]。

為進(jìn)一步提高脫水效果,降低污泥的含水量,G內(nèi)外學(xué)者進(jìn)行了大量的理論和試驗(yàn)研究

[8-9] 。

GRACE

[10]提出了

離心機(jī)分離場(chǎng)中的回流現(xiàn)象,文獻(xiàn)[11]提出了 Taylo-Proudman 效應(yīng),LAUDER 等

[12]

檢驗(yàn)了同一型號(hào)離心機(jī)有螺旋和沒(méi)有螺旋的主要區(qū)別,BATCHELOR

[13]比較詳盡地建立了臥螺離心機(jī)離心分離場(chǎng)運(yùn)動(dòng)方程。大量理論和試驗(yàn)研究結(jié)果表明,可以從提高分離因數(shù)、增加機(jī)械擠壓和延長(zhǎng)停留時(shí)間三個(gè)方面來(lái)改善脫水性能。但試驗(yàn)研究因不能任意改變離心機(jī)的結(jié)構(gòu)尺寸,不能同時(shí)針對(duì)多個(gè)工藝參數(shù)進(jìn)行,不能系統(tǒng)考慮調(diào)質(zhì)技術(shù)使用前后污泥脫水效率的變化而具有一定的局限性。

近年來(lái),計(jì)算機(jī)技術(shù)與計(jì)算流體動(dòng)力學(xué)

(Computational fluid dynamics,CFD)的發(fā)展為臥螺離心機(jī)流場(chǎng)的研究開辟了新的方向。德G學(xué)者

SCHMIDT 等

[14]應(yīng)用CFD 軟件考察了微米級(jí)離心分

離過(guò)程中結(jié)構(gòu)參數(shù)的變化對(duì)離心機(jī)內(nèi)部流場(chǎng)的影響規(guī)律。FEMNÁNDEZ 等

[15-16]應(yīng)用 CFD 軟件模擬了

工業(yè)廢水在轉(zhuǎn)鼓式離心機(jī)中的流動(dòng)情況,模擬結(jié)果顯示軸向移動(dòng)的流體在氣液邊界面存在一個(gè)邊界層,還進(jìn)一步模擬了氣-液-固多相流在轉(zhuǎn)鼓式離心機(jī)中的流場(chǎng),研究了內(nèi)置徑向折流板對(duì)多相流流動(dòng)的影響。

我G化工和機(jī)械*域內(nèi)的學(xué)者已利用 CFD 軟件模擬了離心機(jī)轉(zhuǎn)鼓內(nèi)部流速與壓力場(chǎng)的變化。黃志新等

[17]對(duì)沉降離心機(jī)圓形轉(zhuǎn)鼓內(nèi)流體速度進(jìn)行了數(shù)值模擬,研究發(fā)現(xiàn)自由液面周向速率滯后隨流

量和液池深度增大而增大,其軸向速率受流量、液池深度和轉(zhuǎn)鼓轉(zhuǎn)速的共同影響。鄭勝飛等

[18-19]采用

CFD 軟件以兩種不同的懸浮液作為試驗(yàn)物料模擬了離心機(jī)的內(nèi)部流場(chǎng),分析了影響離心機(jī)分離的因素。于萍等

[20]對(duì)臥螺離心機(jī)離心場(chǎng)中固體顆粒的運(yùn)動(dòng)狀態(tài)進(jìn)行了仿真模擬,獲得了轉(zhuǎn)鼓轉(zhuǎn)動(dòng)的角速度對(duì)分離效率的影響規(guī)律。

本研究結(jié)合污泥調(diào)質(zhì)技術(shù)對(duì)臥螺離心機(jī)進(jìn)行 CFD 模擬,旨在研究臥螺離心機(jī)的長(zhǎng)徑比、螺旋及污泥黏度對(duì)分離性能的影響,同時(shí)考察不同粒徑的物料在不同轉(zhuǎn)速下的分離效率。

2 數(shù)值模擬方法

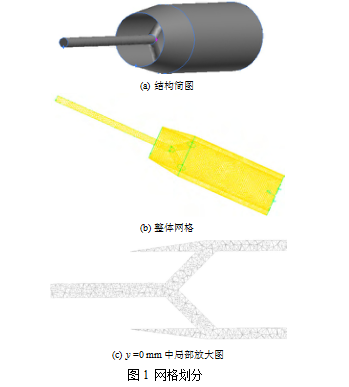

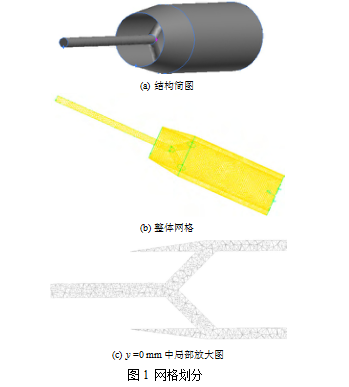

2.1 幾何模型和網(wǎng)格劃分

臥螺離心機(jī)中轉(zhuǎn)鼓和螺旋輸送器以一定的轉(zhuǎn)差運(yùn)轉(zhuǎn),以實(shí)現(xiàn)懸浮液的分離和沉渣的排出。模擬所用臥螺離心機(jī)的主要尺寸如下所述:轉(zhuǎn)鼓圓柱段外直徑

D=420 mm,圓錐段長(zhǎng)度

L=325 mm,錐角

θ=8°,液層深度

h=45 mm,進(jìn)料管外直徑

D0=60 mm,進(jìn)料管長(zhǎng)度

L0=1 200 mm。

目前 Gambit 尚無(wú)法直接建立對(duì)應(yīng)的幾何模型,因此在模擬中shou先將各部分簡(jiǎn)化,即不考慮螺旋的作用建立三維模型,然后讀入 Gambit 進(jìn)行網(wǎng)格劃分,采用 T-Grid 方法創(chuàng)建非結(jié)構(gòu)化網(wǎng)格如圖 1 所示,其中圖 1a 為所建模型的結(jié)構(gòu)簡(jiǎn)圖,圖 1b 所建流場(chǎng)整體網(wǎng)格劃,圖 1c 為

y=0 mm 處剖面的網(wǎng)格劃分。

考慮螺旋的情況下,先通過(guò) NX6.0 建立螺旋輸送器的模型,用螺旋輸送器切轉(zhuǎn)鼓實(shí)體即可得到液

流區(qū)域,然后將模型轉(zhuǎn)換為 CAD 圖形,讀入 Fluent 進(jìn)行模擬計(jì)算。

2.2 邊界條件和求解策略

計(jì)算所用液體密度為 1 015 kg/m

3,液體黏度為 1.003×10

–3 Pa·s。進(jìn)料管入口設(shè)為速度入口邊界,指

定入口處的液流速度為 0.5 m/s,入口湍流強(qiáng)度按經(jīng)驗(yàn)公式

I =

u ¢/

u = 0.16(

ReDH )

1/ 8 來(lái)估算,

u'為湍流脈

動(dòng)速度的方均根,

u 為平均速度,

ReDH 為按水力直

徑計(jì)算得到的雷諾數(shù),水力直徑為入口管徑。臥螺離心機(jī)出口為溢流出口,設(shè)定出口為 Outflow 邊界條件。轉(zhuǎn)鼓外壁設(shè)定為無(wú)滑移固壁邊界條件,自由液面處壁面設(shè)定為滑移切應(yīng)力為 0,給定臥螺離心機(jī)轉(zhuǎn)鼓的轉(zhuǎn)動(dòng)角速度設(shè)為 30~50 rad/s,轉(zhuǎn)差設(shè)置為

2~5 rad/s。

應(yīng)用控制容積積分法離散控制方程組,各方程對(duì)流項(xiàng)的離散采用精度較高的 QUICK 差分格式,壓力與速度的耦合采用 SIMPLE 算法。臥螺離心機(jī)內(nèi)部流場(chǎng)為較為復(fù)雜的旋轉(zhuǎn)占優(yōu)流動(dòng),因此選取精度較高的 RSM 湍流模型封閉控制方程組。模擬固

體顆粒的運(yùn)動(dòng)過(guò)程時(shí)選取 DPM 模型,考慮螺旋輸送器時(shí)選取滑移模型

[21]。

3 結(jié)果與分析

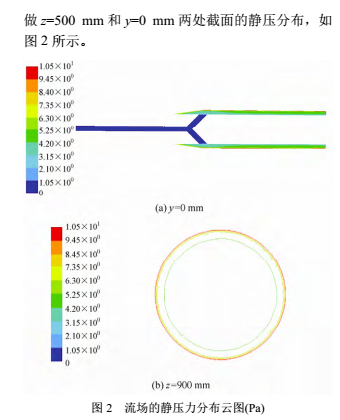

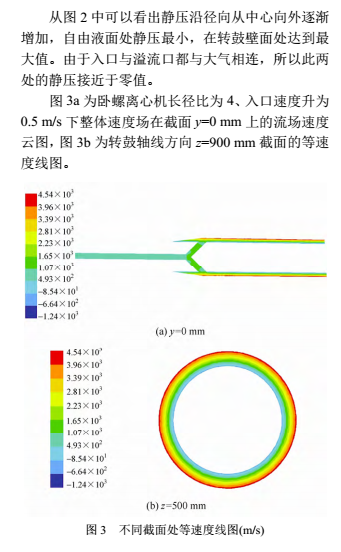

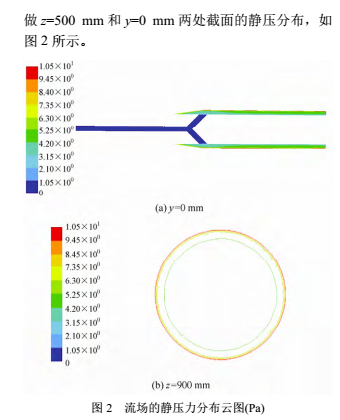

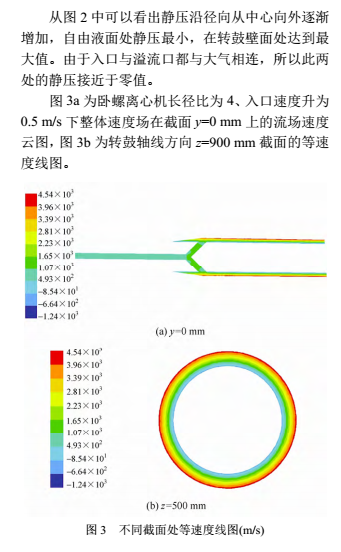

3.1 整體流場(chǎng)

選取離心機(jī)長(zhǎng)徑比為4、轉(zhuǎn)鼓角速度為50 rad/s,

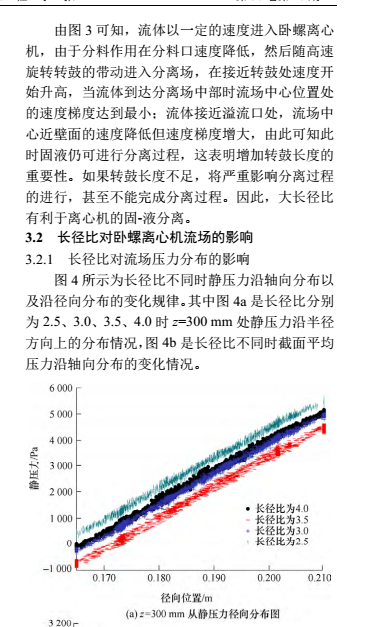

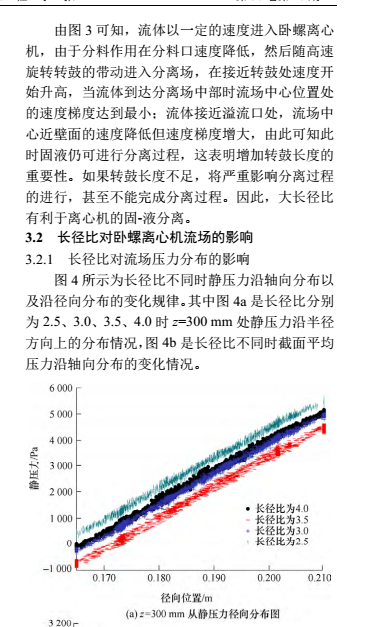

明增加液環(huán)層的厚度靜壓力值會(huì)顯著增大。當(dāng)長(zhǎng)徑比從 2.5 增大到 3.5 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而減小,說(shuō)明此時(shí)增大長(zhǎng)徑比可以減小阻力損失。但是進(jìn)一步增大長(zhǎng)徑比,即長(zhǎng)徑比由 3.5 增大到 4.0 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而迅速增大,說(shuō)明此時(shí)增大長(zhǎng)徑比將增加阻力損失。從圖 4b 中截面平均壓力沿軸向的分布可以看出,同一長(zhǎng)徑比下截面平均壓力沿軸向的變化不大,但是同一軸向位置處截面平均壓力隨長(zhǎng)徑比的變化較大,隨長(zhǎng)徑比壓力的變化與徑向分布規(guī)律類似。

3.2.2 長(zhǎng)徑比對(duì)切向速度分布的影響

臥螺離心機(jī)轉(zhuǎn)鼓內(nèi)液流的流動(dòng)方向可以分為軸向、切向和徑向三個(gè)方向,其中軸向速度和切向速度可以表征離心機(jī)分離過(guò)程的效果。軸向速度是表征臥螺離心機(jī)生產(chǎn)能力的一個(gè)物理參量,軸向流速越大,表示生產(chǎn)能力越強(qiáng),但軸向速度過(guò)大又會(huì)導(dǎo)致脫水效果下降,致使沉渣含濕率上升。

臥螺離心機(jī)的工作原理使分離液中的固體顆粒在離心力的作用下沿徑向向外運(yùn)動(dòng)并產(chǎn)生分離,切向速度是分離液中固-液發(fā)生分離的關(guān)鍵,在研究臥螺離心機(jī)時(shí)一般采用旋轉(zhuǎn)角速度進(jìn)行分析。轉(zhuǎn)鼓的轉(zhuǎn)動(dòng)帶動(dòng)液層一起旋轉(zhuǎn),但液體的旋轉(zhuǎn)和轉(zhuǎn)鼓的旋轉(zhuǎn)并不一致,存在滯后現(xiàn)象

[17]。根據(jù)分離液基本運(yùn)動(dòng)方程和邊界條件總結(jié)出液層任意位置處角速度與半徑的關(guān)系式為

|

|

w = w |

é |

æ |

w¢ ö k -2 |

-1ù |

|

|

ê1 |

- ç 1- |

w |

|

÷ |

0 |

ú |

|

|

0 |

ê |

è |

0 |

ø |

k -2 |

-1ú |

|

|

|

ë |

|

|

û |

|

式中 k0 |

——液面任意處的湍動(dòng)能; |

|

k |

——轉(zhuǎn)鼓一定轉(zhuǎn)速時(shí)的**大湍動(dòng)能; |

|

ω′ |

——自由液面處角速度; |

|

|

ω0 |

——轉(zhuǎn)鼓角速度。 |

|

|

|

|

在液層深度為30 mm、轉(zhuǎn)鼓角速度

ω0=50 rad/s、入口速度為 0.5 m/s 的情況下

ω/

ω0 的模擬值與計(jì)算值進(jìn)行比較,如表 1 所示。

表

1 模擬值與計(jì)算值的比較

|

長(zhǎng)徑比 |

模擬值 |

計(jì)算值 |

相對(duì)誤差(%) |

|

|

|

|

|

|

2.5 |

0.630 9 |

0.567 3 |

11.21 |

|

3.0 |

0.631 1 |

0.567 3 |

11.25 |

|

3.5 |

0.630 1 |

0.567 3 |

11.07 |

|

4.0 |

0.630 4 |

0.567 3 |

11.12 |

從表 1 中可以看出,無(wú)論是模擬結(jié)果還是計(jì)算值都表明在液層深度、轉(zhuǎn)鼓轉(zhuǎn)速和入口流速不變的情況下,長(zhǎng)徑比變化對(duì)切向速度影響不大,說(shuō)明長(zhǎng)徑比對(duì)切向速度滯后系數(shù)的影響不明顯。然而,長(zhǎng)徑比增大會(huì)使分離空間增大,從而促進(jìn)固-液分離,

因此增大長(zhǎng)徑比有利于提高臥螺離心機(jī)的分離性能。與靜壓分布的研究相結(jié)合,繼續(xù)增大長(zhǎng)徑比會(huì)使阻力損失顯著升高,因此選擇長(zhǎng)徑比時(shí)應(yīng)綜合考慮分離性能和阻力損失兩方面的因素。

3.3 黏度對(duì)臥螺離心機(jī)流場(chǎng)的影響

3.3.1 黏度對(duì)壓力分布的影響

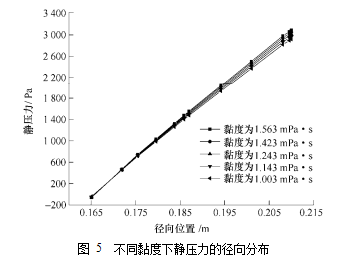

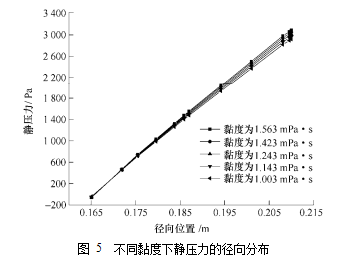

黏度變化對(duì)流場(chǎng)靜壓分布的影響如圖 5 所示。在黏度分別為 1.003 mPa·s、1.143 mPa·s、1.243 mPa·s、1.423 mPa·s、1.563 mPa·s,

z=500 mm

且長(zhǎng)徑比為 3.5 的條件下,靜壓力沿半徑方向的分布圖。

圖 5 不同黏度下靜壓力的徑向分布

由圖 5 可知,黏度升高對(duì)自由液面附近的靜壓力基本沒(méi)有影響,在轉(zhuǎn)鼓近壁面附近靜壓力隨黏度的升高而有一定的升高,本文考察的范圍內(nèi)黏度對(duì)阻力損失的影響不大。

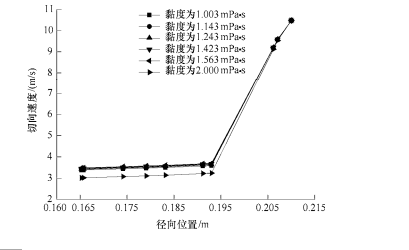

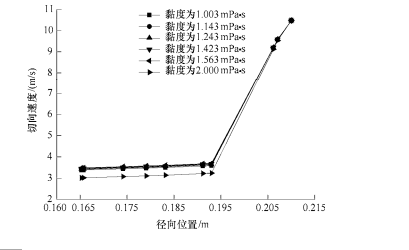

3.3.2 黏度對(duì)切向速度分布的影響

因切向速度是影響分離效果的重要因素,研究不同黏度對(duì)切向速度的影響是必要的。圖 6 給出了長(zhǎng)徑比為 3.5,徑向坐標(biāo)為 190 mm 處黏度分別為

1.003 mPa·s、1.143 mPa·s、1.243 mPa·s、1.423 mPa·s、1.563 mPa·s 以及 2 mPa·s 的情況下切向速度沿徑向的分布情況。

圖 6 不同黏度下切向速度沿徑向分布圖

由圖 6 可以看出,在黏度變化相對(duì)較小時(shí)切向速度變化也較小,隨著黏度的增大切向速度逐漸降低,因此流體的黏度對(duì)切向速度有一定影響。當(dāng)黏度大時(shí)切向速度相應(yīng)較小,而較低的切向速度對(duì)于分離過(guò)程是不利的,因此降低流體黏度更有利于固-液分離。

3.4 污泥調(diào)質(zhì)對(duì)脫水特性的影響

目前已有多種調(diào)質(zhì)技術(shù),使用調(diào)質(zhì)技術(shù)如熱水解、超聲與微波等可以使污泥的特性如黏度與粒度等發(fā)生改變。下面將對(duì)有螺旋和無(wú)螺旋兩種情況進(jìn)行對(duì)比下,結(jié)合污泥的調(diào)質(zhì)分析懸浮液黏度、顆粒的粒徑分布及離心機(jī)中螺旋對(duì)分離效率的影響。

3.4.1 懸浮液黏度對(duì)脫水特性的影響

懸浮液的黏度主要取決于液相的黏度和懸浮液的濃度,通過(guò)理論分析和單相流場(chǎng)模擬可知,黏度對(duì)離心機(jī)分離效率有影響。現(xiàn)選取本課題組污泥

調(diào)質(zhì)特性研究測(cè)得的污泥黏度作為模擬數(shù)據(jù),分析調(diào)質(zhì)技術(shù)對(duì)污泥脫水效率的影響,不同微波條件處理后的污泥黏度如表 2 所示,經(jīng)過(guò)微波調(diào)質(zhì)后污泥的黏度發(fā)生變化。

表

2 微波調(diào)質(zhì)后的污泥黏度

|

|

微波溫度/℃ |

黏度/(mPa·s) |

|

|

|

|

|

|

20 |

12.880 |

|

|

50 |

13.982 |

|

|

60 |

14.836 |

|

|

70 |

11.270 |

|

|

80 |

12.938 |

研究中通過(guò) DPM 模型、對(duì)不同長(zhǎng)徑比下轉(zhuǎn)鼓角速度為 50 rad/s、入口速度為 0.5 m/s 時(shí)臥螺離心機(jī)內(nèi)的固-液分離過(guò)程進(jìn)行模擬,模擬得到的不同工況下的分離效率如表 3 所示。

|

|

|

表 3 |

不同長(zhǎng)徑比下黏度對(duì)分離效率的影響 |

|

|

|

% |

|

|

|

|

|

|

|

|

|

|

|

黏度/(mPa·s) |

長(zhǎng)徑比為 2.5 |

長(zhǎng)徑比為 3.0 |

|

長(zhǎng)徑比為 3.5 |

|

長(zhǎng)徑比為 4.0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

無(wú)螺旋 |

有螺旋 |

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11.270 |

83.33 |

89.63 |

|

|

86.44 |

91.04 |

90.14 |

93.41 |

94.91 |

96.45 |

|

|

14.836 |

83.23 |

89.23 |

|

|

86.35 |

90.13 |

90.07 |

93.78 |

94.87 |

96.27 |

|

由表 3 可以看出,在無(wú)螺旋情況下,隨著黏度的增大,離心機(jī)分離效率略有降低,由于黏度變化值較小,所以分離效率的變化幅度不是很明顯;相同黏度下,分離效率隨著長(zhǎng)徑比的增大而增大,說(shuō)明大長(zhǎng)徑比有利于固-液分離,上述結(jié)果與單相流場(chǎng)的模擬結(jié)果以及理論分析結(jié)果相符合。而在有螺旋情況下,隨著黏度的增大離心機(jī)分離效率有增有減,這是由于黏度的變化幅度不大,而且在螺旋的作用下流場(chǎng)內(nèi)湍流變化明顯,與層流理論不相符合。但在相同黏度下,分離效率隨長(zhǎng)徑比增大而增大,說(shuō)明即使在有螺旋的情況下大長(zhǎng)徑比離心機(jī)也利于固-液分離。有螺旋與無(wú)螺旋這兩種情況相比,由于螺旋的推進(jìn)作用有促使顆粒向離心機(jī)圓錐段運(yùn)動(dòng),其次螺旋還可阻擋部分回流的固體顆粒,因此離心機(jī)中的螺旋設(shè)計(jì)促進(jìn)了固-液兩相的有效分離。

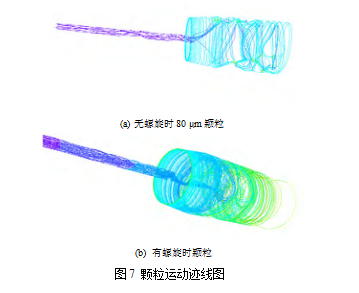

3.4.2 粒徑分布對(duì)脫水效果的影響

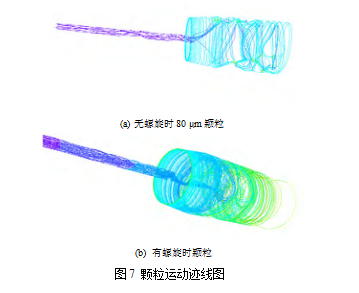

粒徑分布是影響固-液分離的重要因素之一,相同體積分?jǐn)?shù)下不同粒徑分布的污泥其脫水效率也有所不同。為了研究固-液分離時(shí)的**佳粒徑分布及離心機(jī)中螺旋對(duì)分離效率的影響,指導(dǎo)污泥的調(diào)質(zhì)改性方向,采用 DPM 模型、滑移網(wǎng)格對(duì)不同粒徑下固體顆粒的運(yùn)動(dòng)過(guò)程進(jìn)行模擬仿真,從長(zhǎng)徑比為4.0、入口速度為 0.5 m/s 時(shí)各轉(zhuǎn)速條件下顆粒的分離效率出發(fā),對(duì)于懸浮液中不同的固相粒度分布得出不同的分離效率。圖 7a 是無(wú)螺旋時(shí)粒徑為 80 μm

的顆粒的運(yùn)動(dòng)跡線圖,圖 7b 是有螺旋時(shí)顆粒運(yùn)動(dòng)跡線圖。圖 7a 中顆粒的運(yùn)動(dòng)軌跡明顯比圖 7b 中稀疏,且顆粒的運(yùn)動(dòng)軌跡并非為規(guī)則的螺旋運(yùn)動(dòng),不利于固-液的分離,而圖 7b 中顆粒的運(yùn)動(dòng)軌跡密集及運(yùn)動(dòng)軌跡長(zhǎng)且大部分做螺旋運(yùn)動(dòng),可知圖 7b 中顆粒在離心機(jī)中的停留時(shí)間足夠長(zhǎng)且做螺旋運(yùn)動(dòng),這都有利于固-液的分離。

(b) 有螺旋時(shí)顆粒

圖 7 顆粒運(yùn)動(dòng)跡線圖

表 4 是轉(zhuǎn)鼓各轉(zhuǎn)速條件下不同粒徑物料的分離效率。表 4 可以看出,隨著轉(zhuǎn)鼓轉(zhuǎn)速的增加,分離效率隨之增大,而懸浮液中顆粒粒徑越大,其分離效率越高,反之越低。這是由于轉(zhuǎn)速越大、顆粒粒徑越大,顆粒所受離心力越大,越有利于固-液分離。 設(shè)計(jì)的機(jī)型,在降低離心機(jī)能耗的同時(shí),也能保持根據(jù)粒徑分布來(lái)選擇合適的轉(zhuǎn)鼓轉(zhuǎn)速并選用有螺旋 臥螺離心機(jī)分離效率維持在較合理的水平。

|

|

|

|

|

|

表 4 |

各轉(zhuǎn)速條件下不同粒徑的物料的分離效率 |

|

|

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

粒徑/μm |

角速度為 30 rad/s |

|

角速度為 35 rad/s |

|

角速度為 40 rad/s |

|

角速度為 45 rad/s |

|

角速度為 50 rad/s |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

無(wú)螺旋 |

有螺旋 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

82.95 |

85.89 |

85.49 |

87.31 |

87.96 |

89.28 |

90.04 |

92.12 |

92.95 |

93.87 |

|

|

|

30 |

84.85 |

86.48 |

86.19 |

88.09 |

88.49 |

91.26 |

91.48 |

93.21 |

93.59 |

94.68 |

|

|

|

80 |

85.13 |

87.23 |

86.97 |

89.57 |

89.79 |

91.95 |

92.37 |

94.07 |

94.92 |

95.94 |

|

|

|

120 |

87.03 |

89.93 |

88.59 |

91.93 |

92.47 |

93.74 |

94.38 |

95.23 |

95.49 |

96.27 |

|

4 結(jié)論

本文采用流體力學(xué)軟件 FLUENT,將離心機(jī)三大基本方程與 CFD 仿真軟件有效結(jié)合,分析了理論和試驗(yàn)中尚難以處理的結(jié)構(gòu)復(fù)雜的臥螺離心機(jī)旋轉(zhuǎn)流場(chǎng)。研究了流場(chǎng)速度和壓力分布的變化規(guī)律,并有針對(duì)性地得到了部分操作參數(shù)對(duì)分離場(chǎng)的影響規(guī)律。

(1) 在單相無(wú)螺旋流場(chǎng)中,隨著長(zhǎng)徑比的增大,轉(zhuǎn)鼓內(nèi)壁處**大壓力值先變小后增大,因此就本研

究的研究范圍來(lái)看,大長(zhǎng)徑比有利于固-液分離,但過(guò)大會(huì)使阻力損失顯著升高,長(zhǎng)徑比為 3.5 為較佳選擇。

(2) 黏度的增加不利于離心機(jī)分離效率提高,在本文考察范圍內(nèi)由于污泥黏度較低且變化不大對(duì)分離效果總體影響不大。相同黏度下,分離效率隨長(zhǎng)徑比增大而增大,說(shuō)明大長(zhǎng)徑比利于固-液分離。

(3) 離心機(jī)中螺旋的設(shè)計(jì)使得流場(chǎng)內(nèi)層流理論發(fā)生變化,模擬結(jié)果表明離心機(jī)的螺旋設(shè)計(jì)使分離

效率明顯優(yōu)于無(wú)螺旋情況,因此螺旋的存在有利于固-液分離。

明增加液環(huán)層的厚度靜壓力值會(huì)顯著增大。當(dāng)長(zhǎng)徑比從 2.5 增大到 3.5 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而減小,說(shuō)明此時(shí)增大長(zhǎng)徑比可以減小阻力損失。但是進(jìn)一步增大長(zhǎng)徑比,即長(zhǎng)徑比由 3.5 增大到 4.0 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而迅速增大,說(shuō)明此時(shí)增大長(zhǎng)徑比將增加阻力損失。從圖 4b 中截面平均壓力沿軸向的分布可以看出,同一長(zhǎng)徑比下截面平均壓力沿軸向的變化不大,但是同一軸向位置處截面平均壓力隨長(zhǎng)徑比的變化較大,隨長(zhǎng)徑比壓力的變化與徑向分布規(guī)律類似。

明增加液環(huán)層的厚度靜壓力值會(huì)顯著增大。當(dāng)長(zhǎng)徑比從 2.5 增大到 3.5 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而減小,說(shuō)明此時(shí)增大長(zhǎng)徑比可以減小阻力損失。但是進(jìn)一步增大長(zhǎng)徑比,即長(zhǎng)徑比由 3.5 增大到 4.0 時(shí),同一徑向位置處的靜壓隨著長(zhǎng)徑比的增大而迅速增大,說(shuō)明此時(shí)增大長(zhǎng)徑比將增加阻力損失。從圖 4b 中截面平均壓力沿軸向的分布可以看出,同一長(zhǎng)徑比下截面平均壓力沿軸向的變化不大,但是同一軸向位置處截面平均壓力隨長(zhǎng)徑比的變化較大,隨長(zhǎng)徑比壓力的變化與徑向分布規(guī)律類似。